Performanca e falsifikimeve është thelbësore në aplikime të ndryshme industriale, nga komponentët e automobilave deri te pjesët e hapësirës ajrore. Shtimi i elementëve të ndryshëm të aliazhit mund të ndikojë ndjeshëm në vetitë e materialeve të falsifikuara, duke rritur forcën, qëndrueshmërinë dhe rezistencën e tyre ndaj faktorëve mjedisorë. Ky artikull eksploron disa nga elementët kryesorë të lidhjeve dhe se si ato ndikojnë në performancën e farkëtimit.

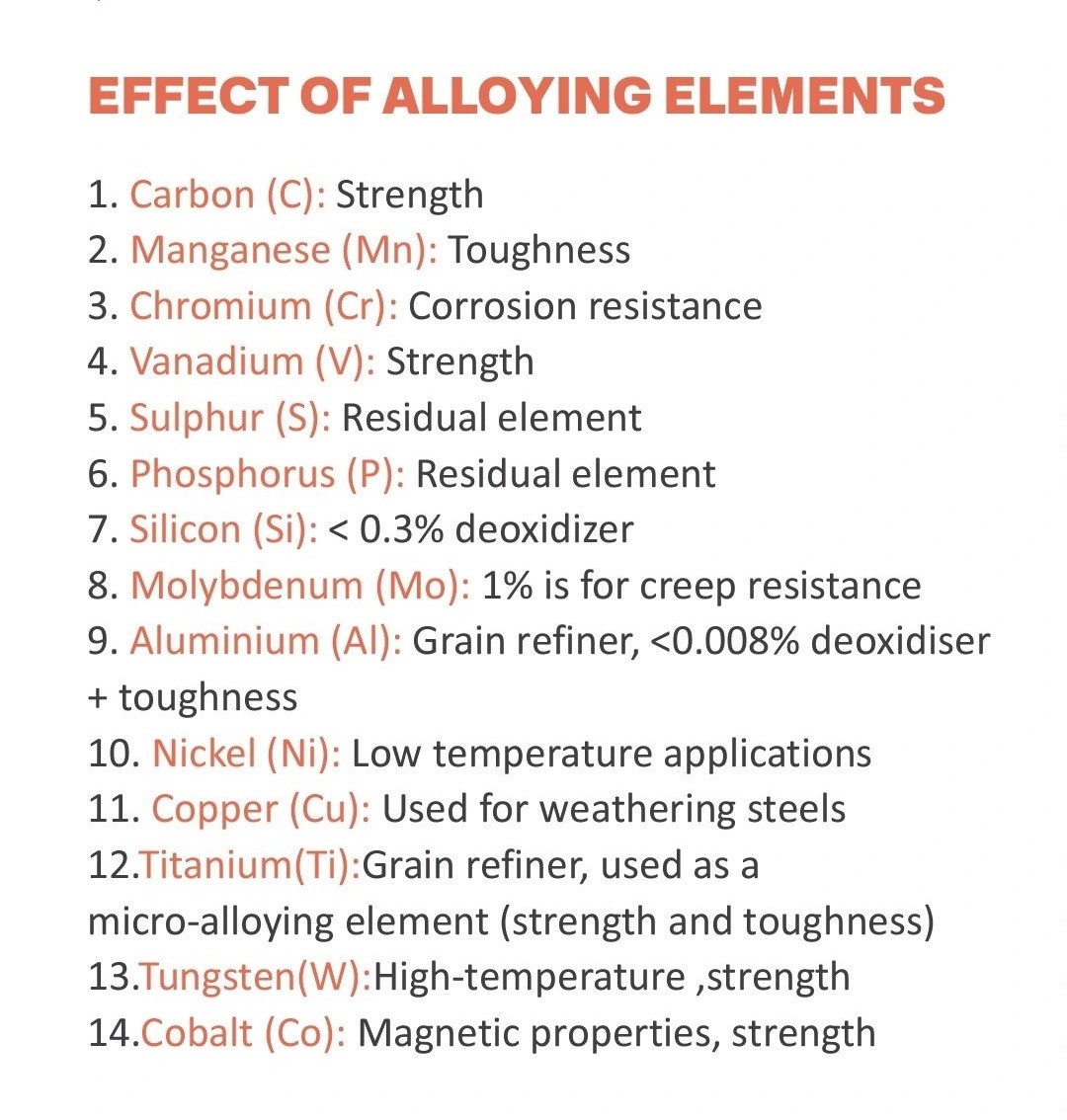

Elementet kryesore të lidhjes dhe efektet e tyre

Karboni (C):

Karboni është një nga elementët aliazh më kritik në çelik. Ndikon drejtpërdrejt në fortësinë dhe forcën e materialit. Përmbajtja e lartë e karbonit rrit fortësinë dhe forcën në tërheqje të farkëtimit, duke e bërë atë të përshtatshme për aplikime që kërkojnë rezistencë të lartë ndaj konsumit, të tilla si veglat prerëse dhe pjesët e automobilave. Megjithatë, shumë karbon mund ta bëjë materialin të brishtë, duke zvogëluar rezistencën e tij ndaj ndikimit.

Krom (Cr):

Kromi është i njohur për aftësinë e tij për të përmirësuar rezistencën ndaj korrozionit dhe fortësinë. Formon një shtresë pasive të oksidit të kromit në sipërfaqe, duke mbrojtur farkëtimin nga oksidimi dhe korrozioni. Kjo i bën çeliqet e lidhur me krom ideal për aplikime në mjedise të vështira, të tilla si industritë detare dhe kimike. Për më tepër, kromi rrit ngurtësimin e çelikut, duke e lejuar atë të arrijë forcë dhe qëndrueshmëri më të lartë pas trajtimit termik.

Nikel (Ni):

Nikeli u shtohet falsifikimeve për të përmirësuar qëndrueshmërinë dhe duktilitetin e tyre, veçanërisht në temperatura të ulëta. Ai gjithashtu rrit rezistencën e materialit ndaj korrozionit dhe oksidimit. Çeliqet e aliazhuara me nikel përdoren zakonisht në industrinë e hapësirës ajrore dhe të naftës dhe gazit, ku kërkohet forcë e lartë dhe rezistencë ndaj mjediseve të vështira. Prania e nikelit stabilizon edhe fazën austenitike, duke e bërë çelikun jomagnetik dhe duke përmirësuar punueshmërinë e tij.

Efektet e Kombinuara dhe Aplikimet Industriale

Kombinimi i këtyre dhe elementëve të tjerë aliazh, si molibden (Mo), vanadium (V) dhe mangan (Mn), mund të prodhojë materiale me veti të përshtatura për aplikime specifike. Për shembull, molibden rrit forcën në temperaturë të lartë dhe rezistencën ndaj zvarritjes së çelikut, duke e bërë atë të përshtatshëm për fletët e turbinave dhe enët nën presion. Vanadiumi përmirëson strukturën e kokrrizave, duke përmirësuar forcën dhe qëndrueshmërinë e farkëtimit. Mangani vepron si një deoksidues dhe përmirëson ngurtësimin dhe forcën në tërheqje të materialit.

Në industrinë e automobilave, farkëtimet me një kombinim të ekuilibruar të karbonit, kromit dhe manganit përdoren për të prodhuar komponentë me forcë të lartë dhe rezistente ndaj konsumit, si boshtet me gunga dhe ingranazhet. Në sektorin e hapësirës ajrore, lidhjet e nikelit dhe titanit janë thelbësore për prodhimin e pjesëve të lehta por të forta, të afta për t'i bërë ballë temperaturave dhe streseve ekstreme.

konkluzioni

Performanca e falsifikimit ndikohet shumë nga shtimi i elementeve aliazh, ku secili kontribuon në veti specifike që përmirësojnë performancën e përgjithshme të materialit. Kuptimi i rolit të elementeve të tilla si karboni, kromi dhe nikeli i ndihmon metalurgët dhe inxhinierët të projektojnë falsifikime që plotësojnë kërkesat kërkuese të aplikacioneve të ndryshme industriale. Duke zgjedhur dhe kombinuar me kujdes këta elementë, prodhuesit mund të prodhojnë falsifikime me cilësi të lartë me forcë, qëndrueshmëri dhe rezistencë të lartë ndaj faktorëve mjedisorë, duke siguruar besueshmëri dhe jetëgjatësi në aplikimet e tyre përkatëse.

Koha e postimit: Korrik-30-2024